Tra i componenti più importanti di una linea di estrusione, che incidono sulla produzione e qualità produttiva, abbiamo l’estrusore e la testa di estrusione.

Per un estrusore di fondamentale importanza sono le caratteristiche del cilindro e della vite di estrusione, associato al suo sistema di termoregolazione. Ricordiamo che la vite in termini di profilo, rapporto di compressione volumetrico, assiale e shear rate agisce sulla viscoelasticità del compound che poi entra in testa e conseguentemente sulla sua viscosità. Quest’ultima parzialmente agisce sul valore della pressione di lavoro e qualità.

Anche per una testa di estrusione è importante la progettazione del convogliatore, dei suoi canali, conicità, diametro di innesto, gap della zona di travaso o barriera. Il tutto associato al corretto dimensionamento della camera di flusso interna e negli stampi.

Per gli estrusori e le teste un ruolo fondamentale lo svolgono:

- Progettazione e dimensionamento di vite-cilindro e teste

- Scelta dei Materiali usati

- Trattamenti termici e superficiali

- Tolleranza di accoppiamento e calcolo delle dilatazioni termiche in esercizio.

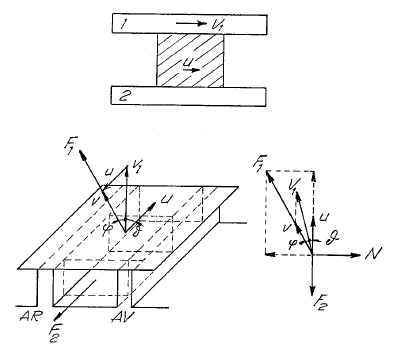

Per comprendere l’importanza che hanno I materiali e I trattamenti, oltre alla corretta progettazione degli stessi, analizziamo il principio di trascinamento del materiale plastico in estrusione. Concetto parzialmente applicabile sulle teste di estrusione.

F1 = f1*S*p

Dove F1 è la forza motrice esercitata dalla camicia nella direzione e nel senso di v1 (velocità lineare equivalente della camicia);

F2 = f2*S*p

Dove F2 è la forza resistente esercitata dal cilindro nella direzione e nel senso opposto di v1.

P è la pressione che comprime il letto solido, sotto forma di granuli( o polveri).

S1 ed S2 sono le superfici di contatto che idealmente, nel modello dei piani paralleli, sono supposte uguali.

f1 ed f2 sono rispettivamente il coefficiente di attrito compound-cilindro e compound-vite.

Affinché ci sia avanzamento di materiale occorre che f1 > f2

In realtà si può dimostrare che si ha avanzamento del solido anche se f1 = f2.

Per spiegare ciò bisogna riferirsi alla geometria elicoidale reale; in tal caso, senza entrare nel dettaglio nei calcoli, si nota che le superfici S1 e S2 non sono uguali e diversi sono pure i bracci di leva con i quali sono applicate le forze di attrito. La condizione di progressione del solido diventa :

f2/f1(D2/D1)2 < cosθ

Da cui risulta che anche se f1 = f2 il solido può avanzare e che l’efficacia dell’alimentazione è tanto più grande quanto più piccolo è il rapporto D2/D1.

Se f1< f2 si ha che il materiale aderisce alla vite, gira con essa e di conseguenza non avanza.

E’ evidente che si ha interesse a diminuire il coefficiente di attrito sulla vite ed aumentarlo sulla superficie interna del cilindro.

E’ per questo motivo che si realizzano nel cilindro delle scanalature parallele all’asse della vite, elicoidali, o di altra forma.

Ovviamente per ridurre il coefficiente di attrito è possibile effettuare diversi trattamenti aggiuntivi come la cromatura (Flash di cromo dopo nitrurazione ionica) o riporti superficiali.

Estrusori e teste hanno una corrispondenza biunivoca processuale, ossia è possibile processualmente associare alla vite di estrusione il convogliatore e al cilindro di estrusione il corpo testa/fronte testa.

Come per le viti e cilindri di estrusori, anche per le teste di estrusione vale lo stesso discorso, ossia è importante ridurre il coefficiente di attrito tra convogliatore e compound. Nel caso di una testa, essendo la forza motrice generata dalla vite è importante anche ridurre l’attrito tra compound e corpo testa.

Per abbassare il coefficiente di attrito su può agire sulle lavorazioni (finitura-rettifica-lucidatura) e su trattamenti superficiali.

I trattamenti superficiali devono garantire una durezza o microdurezza elevata anche per far fronte alla alta viscosità dei compiunds, soprattutto per quanto riguarda HFFR, LS0H, XLPE FR, XL LS0H, PVC caricati, riempitivi, etc.

I trattamenti possono essere:

- termici ossia di indurimento superificale come tempra e nitrurazione

- superficiali o microsuperficiali a singolo o multi strato per aumentare la microdurezza e la scorrevolezza del compound.

In base al tipo di trattamento superficiale da fare si sceglie il materiale base e la modalità di esecuzione del trattamento termico iniziale di indurimento superficiale.

I trattamenti suerficili possono essere:

- Cromatura

- PVD (CrN, TiN, DLC, etc).

- Bisolfuri o TRIBO-W, etc., usato per aumentare ulteriormente la scorrevolezza tra componenti metallici (convogliatori, by-pass, portafiltri, etc).

Le teste di estrusione devono essere progettate scegliendo correttamente il metallo base da utilizzare e relativi trattamenti termici e superficiali.

Il trattamento deve essere associato alle corrette tolleranze di accoppiamento e corretto dimensionamento di convoglatore, anelli , by-pass, cannotti, in modo da garantire:

- Resistenza all’usura

- Riduzione delle pressioni di lavoro

- Riduzione del surriscaldamento localizzato del compound

- Facilità di estrazione del convogliatore dal corpo testa, se però associato ad un corretto dimensionamento del convogliatore in termini di angolo, diametro di innesto e calcolo della dilatazione termica.

- Facilità di movimentazione ed eliminazione del grippaggio di componenti in movimentazione relativa

- Eliminazione di perdite o leakage di materiale trai pezzi in accoppiamento (anelli skin, neutri, convogliatori, cannotti, etc.).

HP Extrusion garantisce una elevata qualità dei materiali utilizzati per la produzione di teste di estrusione, convogliatori, by-pass, stampi, cannotti, etc. Essi associati a idonei e mirati trattamenti superficiali garantiscono il corretto funzionamento, resistenza all’usura e aumento delle performance.

La qualità dei nostri prodotti da vantaggi:

- Operativi: Ripetibilità, Facilità di montaggio, smontaggio e set up da parte dell’operatore.

- Processuali: Maggiore scorrevolezza del compounds, riduzione del surriscaldamento localizzato per attrito, eliminazione di depositi, nessun ristagno di compound, alta concentricità e qualità del prodotto finito, riduzioni delle pressioni.

- Meccanici: Elevata micro-durezza, maggiore resistenza all’usura e riduzione del coefficiente di attrito tra componenti in accoppiamento. Associato alle corrette e sempre più strette tolleranze di accoppiamento si evitano i fenomeni di bloccaggio o grippaggio-pass, cannotti, etc).