Nel processo di estrusione svolgono un ruolo fondamentale il design di viti di estrusione, convogliatori di flusso, anelli di distribuzione per skin-riga. camera stampi. Essi devono essere progettati tenendo in considerazione il tipo di compound da processare, la portata minima e massima erogata dall’estrusore adoperato e tipo di processo.

Molte regole e concetti generali usati per la progettazione di viti di estrusione sono rapportabili al calcolo e design dei convogliatori di flusso e quindi delle teste di estrusione.

Una vite di estrusione è caratterizzata da zone di alimentazione, fusione, miscelazione e pompaggio. Una vite può essere a semplice compressione, a singola barrier, a doppia barrier, a mista barriera-miscelatrice, etc.

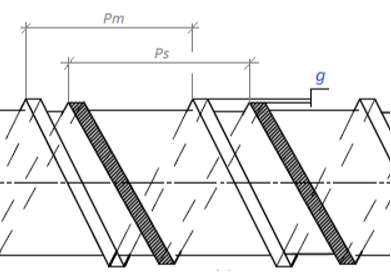

Per le viti a barriera è di fondamentale importanza il dimensionamento di passo principale, il passo supplementare, il gap di travaso per una corretta fusione, laminazione e miscelazione del compound estruso. Il gap di travaso varia al variare delle dimensioni dell’estrusore (più grande è l’estrusore e più ampio è il passaggio di travaso), del tipo di compound e dalla sua viscosità, portata massima da garantire e massimi giri estrusore.

Un valore errato del gap di travaso o dei passi supplememtari e principali nelle zone a barriera può generare una non corretta fusione o rammollimento del compound (soprattutto ad alti giri vite) o eccessivo surriscaldamento, anche localizzato, del compound da processare.

Il gap di travaso può variare generalmente da (1/60)D a (1/200)D, ma la sua corretta funzionalità dipende dalla scelta corretta dei passi di travaso/supplementari e principali nelle barriere o zone miscelatrici.

La compressione di una vite, come per il distributore o convogliatore di una testa di estrusione, può essere rapida (lunghezza di compressione Lc < 5D) o progressiva (Lunghezza di compressione Lc > 5D).

La scelta progettuale è funzione innanzitutto del tipo e caratteristiche del compound da estrudere e dalle sue proprietà reologiche, ma anche dalle caratteristiche dell’estrusore (cilindro), dimensione dell’estrusore, velocità di produzione, output dell’estrusore, etc.

Il rapporto di compressione per una vite può essere:

– di compressione lineare;

– di compressione volumetrico;

– di compressione assiale nelle barriere o zone di miscelazione o ricircolo;

– di decompressione assiale nella barriera per materiali viscosi (LS 0H, HFFR, XLPE FR, etc.).

Il rapporto di compressione lineare viene determinato sulla base delle altezze dei filetti in alimentazione e in pompaggio.

R.C. = Ha/Hp

D: Diametro cilindro

Ha: altezza filetto in alimentazione

Hp: Altezza filetto nella zona di pompaggio.

Un ruolo importante è svolto anche dalla lunghezza della compressione assiale e volumetrica e dalla lunghezza delle barriere o zone miscelatrici. La zona a barriera e travaso è presente anche nel calcolo dei convogliatori di flusso e anelli skin o riga di una testa di estrusione.

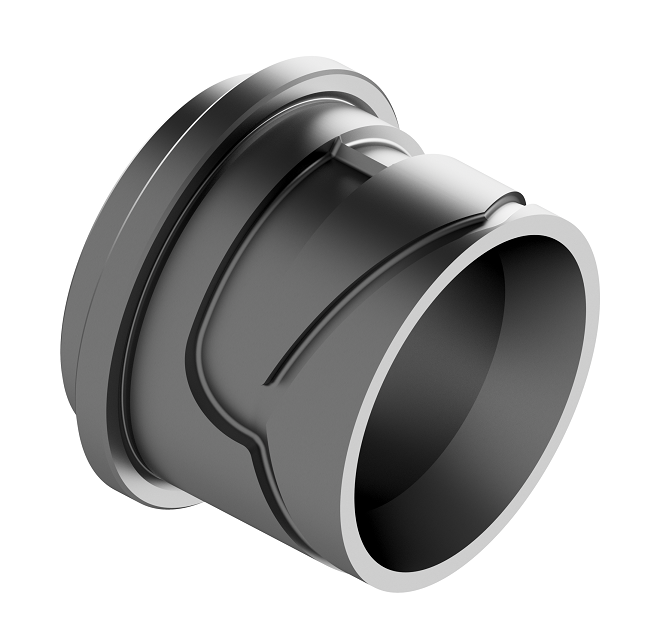

Per quanto riguarda i convogliatori cilindrici, conici, anelli skin o riga, oltre al gap di travaso è importante la dimensione dei canali di alimentazione, di distribuzione e di pompaggio in termini di profondità, larghezza, fattore di compressione, variazione di larghezza e variazione di profondità.

Considerando gli anelli skin, un dimensionamento corretto, in accordo con la reologia del compound da processare, preclude il calcolo di:

– diametro dell’anello e tolleranze dimensionali;

– tipologia e caratteristiche reologiche del compound da processare;

– profondità del canale all’ingresso e traiettoria di ripartizione del flusso all’ingresso;

– larghezza e variazione di larghezza del canale di alimentazione;

– gap di travaso, anche in base alle dimensioni del layer e portata estrusore;

– dimensione e variazione di sezione dei canali di distribuzione e pompaggio;

– volume e tempo di attraversamento in base alle velocità minime e massime e agli spessore dei layer necessari;

– trattamenti superficiali per abbassamento del coefficiente di attrito, evitare stagnazioni soprattutto durante il cambio colore, aumentare la resistenza all’usura.

Un calcolo errato dimensionamento dell’anello o convogliatori, in termini di dimensione dei canali di alimentazione e distribuzione e del relativo gap di travaso incide su:

‒ errata distribuzione di flusso;

‒ valori di pressione troppo alti o troppo bassi;

‒ surriscaldamento del compound;

‒ irregolarità superficiali, rugosità eccessive, o instabilità dimensionale;

‒ skin/layer erroneamente distribuito sulla superficie del filo/cavo;

‒ mancata chiusura dello skin/layer con presenza di linee longitudinali.

Il gap di travaso, la sua lunghezza, la variazione di sezione dei canali di alimentazione e di distribuzione, la lunghezza e traiettoria della zona di distribuzione e pompaggio sono ovviamente funzione della reologia del compound da processare, dell’output dell’estrusore, di velocità e dimensioni massime e minime del prodotto, della dimensione del layer da ottenere sul cavo, etc.

Il corretto dimensionamento dei convogliatori e anelli deve essere associato ad un corretto dimensionamento della camera stampi.

La camera stampi incide anch’essa su:

– pressioni di lavoro;

– shear rate e shear stress del compound;

– adesione del compound su filo;

– stiramento del filo. Lo stiramento del filo dipende dalla tipologia e conformazione della camera utensili, dimensioni e forma della filiera e guidafilo, lunghezza del land finale della filiera e distanza guidafilo filiera;

– qualità superficiale del prodotto finito.